Направи си сам дървени бетонни блокове

Арболитът като строителен материал е бил известен още по времето на СССР, работили са фабрики и са се строили къщи. След разпада на страната технологията беше забравена за известно време, а преди няколко години отново беше запомнена. Материалът се оказва топъл, лек, издръжлив, лошо провежда звуци, а цената му също е ниска. Ето защо дървеният бетон и дървените бетонни блокове (дървените блокове) представляват все по-голям интерес за частните предприемачи.

Нека веднага да определим, че дървеният бетон и бетонът от дървени стърготини са различни материали с различни характеристики. Дървеният бетон съдържа отпадъци от дървообработващата индустрия, но само със строго регламентиран размер. Вече няма друг заместител. И всичко е изписано в GOST и инструкции. И пълнителят не е дървени стърготини, а дървени стърготини с размери, препоръчани от стандарта не повече от 40 * 10 * 5 мм.

Съдържанието на статията

Свойства, предимства и недостатъци

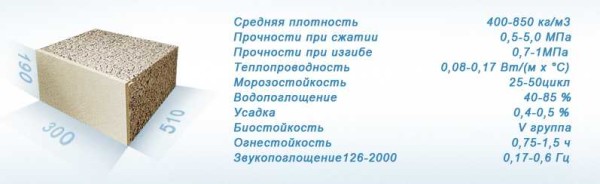

За частния предприемач при избора на строителен материал са важни техническите характеристики на материала. Нека разгледаме дървените бетонни блокове от тази страна. И така, характеристиките и тяхното кратко декодиране:

- Топлопроводимост - 0,08 - 0,14 W / m ° C (в зависимост от плътността, колкото по-висока е плътността, толкова по-висока е топлопроводимостта). Характеристиките са сравними с тези на дървото. Тя има този показател 0,14 W / m ° C, за керамични тухли 0,6-0,95 W / m ° C. Тоест, дои от дървени бетонни блокове ще бъде топло, а ширината на стените е малка. За централна Русия се препоръчва да се правят стени с дебелина 30-40 см в къщи с постоянно местожителство.

- Устойчивост на замръзване - 25-50 цикъла. Този параметър означава, че стените могат да замръзнат / замръзнат от 25 до 50 пъти, без да се засягат техните качества (в зависимост от производителя). Ако къщата е с постоянно местожителство, тогава изобщо няма да замръзне. За неотопляемите летни вили експлоатационният живот от 25-50 години е напълно приемлив.

- Якост на натиск - 0,5-5 MPa. Това е една от най-атрактивните характеристики на дървения бетон - трудно е да се унищожи. Друг момент: възвръща формата си след премахване на товара. Тоест, удряйки с чук, можете да направите вдлъбнатина, но след известно време тя ще се изравни - частично или напълно зависи от „тежестта“ на щетите.

- Якост на огъване 0.7-1 MPa. Това означава, че когато в конструкцията се появят някои изкривявания (основата е седнала неравномерно), дървените бетонни блокове няма да се спукат, те компенсират доста голямо натоварване.

Имотите са много добри. Друго нещо е, че те ще бъдат обект на точно спазване на пропорциите и технологиите. Ето защо блоковете arblite са опасни: не знаете колко добре са направени.

Експлоатационни характеристики

Както можете да видите, характеристиките на арбоблока не са лоши. Към плюсовете трябва да добавите и леко тегло, големи размери и добра способност да абсорбира звуците. Много голям плюс - блоковете се режат лесно, лесно им се придава желаната форма. Друг положителен момент е, че гвоздеите и винтовете се държат добре в арболита. От тази страна също няма проблеми.

- Свиване - 0,5-0,6%. Този параметър показва колко ще се променят геометричните размери на стената при натоварване. Дървеният бетон има една от най-ниските ставки.

- Поглъщане на вода 40-85%. Тази цифра е много голяма. Ако поставите дървен бетонен блок във вода, той може да поеме много вода.За разработчика това означава, че е необходимо да се погрижи за добра спирателна хидроизолация между основата и първия ред блокове. Също така, къща от арболит се нуждае от външно покритие, което ще предпази материала от влага. Не е толкова страшно. Много по-важно е хигроскопичността на дървения бетон да е ниска (способността да се натрупва парообразна влага). Дори и при много влажен въздух, той не се овлажнява, а пропуска пари през себе си, регулирайки влажността в помещението.

- Огнеустойчивост - клас G1. Арболитът се отнася до материали, които не поддържат горенето. Това е несъмненият им плюс.

Ако говорим за технически характеристики, тогава по същество има един сериозен минус - високото водопоглъщане. Има още един недостатък, но той е от сферата на действие. Арболитът много обича мишките. Материалът е естествен и топъл. Можете да разрешите проблема, като направите висока основа - най-малко 50 см.

Технология на производство на арболит блокове

Arbolit се отнася до лек бетон, технологията е почти стандартна, с изключение на някои нюанси: необходимостта от пресоване и използване не на обикновен гравитационен бетонобъркач по време на смесването, а на принудителен. Той смесва чиповете по-добре с останалите компоненти.

Структура

Дървеният бетон съдържа четири компонента:

- висококачествен цимент (M 400 или M 500);

- дървесен чипс;

- вода;

- химически добавки.

Циментът трябва да е сух и свеж. Дървените стърготини са с определен размер. Колкото по-малко е преоценяването, толкова по-силен ще бъде блокът. Химичните добавки са калциев нитрат и хлорид (хранителна добавка E509), водно стъкло, алуминиев сулфат и някои други вещества. Моля, обърнете внимание, че те първо се разреждат във вода и едва след това се добавят към чипса, смесват се. Всяка питейна вода е разрешена, но не техническа, без замърсяване. След като чиповете са равномерно мокри, добавете цимент. Друга последователност не е валидна.

Видове и размери на блокове

В зависимост от плътността дървените бетонни блокове се разделят на топлоизолационни блокове (до 500 kg / m3) и структурни (от 500 kg / m3 до 850 кг / м3). За изграждането на едноетажни къщи можете да използвате най-леката от конструктивната плътност от 500 kg / m3... За самостоятелни къщи на 1,5 и 2 етажа минималната плътност е 600 kg / m3 и по-висока.

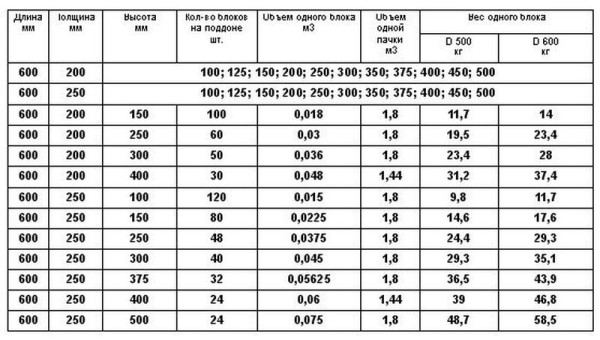

Размерите на дървените бетонни блокове могат да бъдат различни. Най-често срещаните - 500 * 200 мм и различни дебелини - от 100 мм до 400-500 мм. Но различни фабрики и работилници произвеждат блокове с различни размери. Формите за тях могат да бъдат заварени от обикновена ламарина, така че това не е проблем. Снимката показва пример за асортимента на един от магазините.

Както можете да видите, блоковете от 600 * 200 мм и 600 * 250 мм също имат дебелина от 100 до 500 мм. Можете да изберете подходящ както за носещи стени, така и за вътрешни прегради. Също така, за самостоятелно производство на дървени бетонни блокове, ще бъде възможно да се направи подходяща форма. Това е, ако решите да ги направите сами.

Пропорции

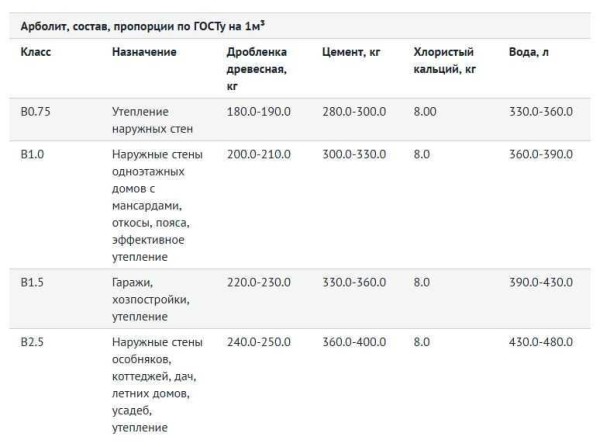

Както всеки строителен материал, дървеният бетон е разделен на класове на якост. За изграждането на носещи стени на къщи необходимият клас на якост е B 2.5.

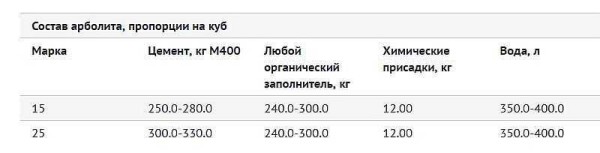

Необходимото количество материали на кубичен метър разтвор от дървен бетон е в таблицата (снимката по-горе).

Технология на пресоване

Всички тези компоненти се смесват, от които се образуват блокове. Има няколко технологии:

- само с натискане:

- ръководство на пода (необходими са големи усилия);

- ръчно трамбоване на вибрираща маса.

- пресоване с вибрация върху вибрационна машина.

Най-лесният начин е ръчното натискане. Но е трудно да се контролира плътността и здравината на получените блокове по този начин.

Нормални производствени условия

За нормалния процес на хидратация на цимент е необходима температура най-малко + 12 ° C. Няма други условия. Особеността на производството е, че след формирането на блока трябва да минат поне 2-3 седмици преди началото на използването му.През това време циментът ще придобие около 50-60% якост (в зависимост от температурата) и вече можете да работите с блоковете. Тоест блоковете трябва да бъдат направени много преди началото на строителството. Ако преценим, че чиповете трябва да отлежат поне 4 месеца преди да ги използват, тогава можете да започнете една година преди строителството.

Друг практически момент: ако ще правите дървени бетонни блокове със собствените си ръце, в допълнение към платформа за месене и съхранение на компоненти, имате нужда от платформа за уреждане на блоковете. Мястото трябва да бъде покрито, защитено от дъжд и слънце. Не трябва да има чернови.

Дървени бетонни стърготини: как да стигнем или къде да купим

Най-добрите дървесни стърготини за дървен бетон се получават от бор и смърч. Може да се използва и лиственица, но при смесване удвоете количеството химически добавки. От твърда дървесина GOST позволява използването на трепетлика, бук, бреза, топола. Основните изисквания са:

- Максималните размери са 40 * 10 * 5 мм. Експериментално са установени оптималните параметри на чипове - дълги около 25 mm, широки 5-10 mm, дебели 3-5 mm. Най-трайните дървени бетонни блокове се получават от такива суровини.

- Количеството кора не трябва да надвишава 10%.

- Не трябва да има прах, пясък, пръст, примеси. Чиповете се отстраняват от малки фракции, прах и пясък с помощта на сито, а големите чужди включвания се отстраняват ръчно (често това са парчета пръст или камъни).

- Не трябва да има видима плесен и гниене.

Най-добрите дървесни стърготини се получават от бучки от дървени буци. Първо се прекарва през раздробяващи машини и след това се натрошава в чукова мелница. За това могат да се използват следните механизми:

- Дискови дробилки с регулируеми ножове. Не всички от тях могат да бъдат коригирани, за да се получи необходимия размер на чипа, но размерите ще бъдат близки.

- Ротационни трошачки за ножове. От тях излизат тесни и тесни чипове, а дължината е регулируема. Така че това е добър вариант. Има само едно „но“: има много ножове и при продължителна употреба те трябва да бъдат сменени или заварени (те не се изострят). Положителното е, че добавяме, че трошачки от този тип могат да се използват за повторно смачкване на технологичните чипове, получени по време на първото смачкване (след преконфигуриране).

- Шредери или ролкови шредери. Това скъпо оборудване (около 1 милион рубли) и предимно внос, но е отлично, тъй като е направено за определени размери чипове.

Ако правите дървени стърготини сами - не е опция, можете да го купите. Ако е възможно, можете да преговаряте в завода, където се произвежда дървен бетон. Проверявайте само параметрите на чиповете. Ако наблизо няма такъв, можете да вземете стърготини изпод машините за оразмеряване. Някои от тях могат да се регулират така, че чиповете да не са дебели.

Характеристики на производството на хоросан за дървени бетонни блокове

Дървесните отпадъци съдържат захари. Ако се използват пресни суровини, захарите могат да започнат да ферментират, което ще разруши целостта на блока. При месене към разтвора се добавят химически добавки, които неутрализират ефекта им (водно стъкло, калциев хлорид, алуминиев сулфат, вар). Те могат да се добавят в комбинации: калциев хлорид с водно стъкло или сулфатен алуминий с вар. Общото тегло на добавките не трябва да надвишава 8%.

Има и други начини за разграждане на захарите. Най-простото, но изискващо дълъг период от време, е да държите чиповете поне 90 дни на куп във въздуха. Ако няма начин да се изчака, чипсът се накисва за 3 дни във варово мляко, като се разбърква от време на време. След това го прецеждат, не го сушат, в този вид той се използва за месене. Само в този случай е необходимо да се вземе предвид, че се изисква много по-малко вода. Този метод работи добре, но е много обезпокоителен. По-лесно е да се намери възможност за закупуване на химически добавки.

Процедурата и характеристиките на смесване на разтвора

За смесване на разтвора се използва смесител за бетон с принудителен тип.Можете да използвате и обикновена гравитационна или „круша“, но в нея трябва да месите дълго време, макар че можете да се адаптирате - накланяйте крушата възможно най-ниско по време на месенето (когато е вдигната, тя почти не се смесва).

Първо се изсипват дървени стърготини, добавя се малко вода. Докато стърготините се намокрят, химическите добавки се разреждат в малко количество вода, след което се разтоварват в бетонобъркачка. Когато цялата дървесина е равномерно мокра, се излива цимент. Зарежда се на порции в очакване на равномерно разпределение в целия обем. Циментът трябва да обгърне всеки чип от всички страни. Това е възможно само ако дървените стърготини са добре мокри, затова внимателно следим този етап.

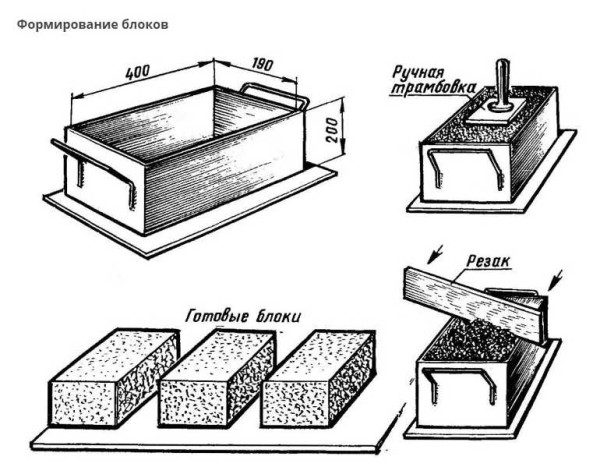

Блоково формоване

Разтворът се разпространява във форми. Най-често те са изработени от метал, те представляват кутия с дръжки без дъно. Формата се поставя върху равна повърхност (дъска например). При ръчно трамбоване формите се запълват с дървен бетонен разтвор, слой по слой, всеки от които се притиска с метална платформа с дръжка. За да може въздухът да излезе по-добре, дебелината на материала се пробива няколко пъти с метален прът, след което отново се притиска. Тази процедура може да се повтори няколко пъти, докато достигнете желаната плътност на слоя, след което можете да попълните следващия. Слоевете се изсипват до горния ръб на блока, след окончателното набиване, отгоре се изравнява, като се изрязва излишното с метална пръчка.

Можете да използвате лост - механичен или с задвижване. В този случай усилието се развива значително и целият обем може да бъде зареден наведнъж, ако е необходимо, като се допълва до ръба. За да постигнете висока плътност, можете да натиснете няколко пъти, след това да увеличите, след това да отслабите натиска. Опитът показва, че с този принцип на производство на дървени бетонни блокове те са по-трайни, пресоването (възстановяване на формата поради еластичната сила на стружките) изглежда много по-малко.

Блокове с по-добра якост и с по-малко усилия се получават, ако към процеса на пресоване се добавят вибрации. В този случай усилията, необходими за получаване на необходимата якост, значително намаляват. За тези цели се правят вибриращи маси. И процесът се нарича вибрация с товар.

Образуваният блок се транспортира на стойка до мястото за сушене. Ако решението позволява и блокът запазва формата си, рамката може да бъде премахната. Но понякога домашно приготвените дървени бетонни блокове грешат от факта, че решението се оказва твърде течно - по-лесно е да го набиете по този начин. В този случай блоковете се оставят в матрицата за един ден. Използването и транспортирането на блокове е възможно не по-рано от 2-3 седмици след формоването.

Особености на конструкцията на техните дървени бетонни блокове

Блоковете се полагат според тухления тип - с превръзка на шевовете, върху циментово-пясъчен хоросан. От характеристиките - дебелината на шева е около 8-10 мм. Между основата и първия ред блокове трябва да се направи много качествена спирателна хидроизолация. Това е, за да се изключи постъпването на влага през основата от почвата. Правим комбинирана хидроизолация - първо импрегнираме с битумна мастика или друго хидроизолационно покритие, отгоре полагаме рулонна хидроизолация. Преди това покривният материал винаги е бил използван, но днес той е с лошо качество и ще се срути след няколко години. И е важно да се изключи изтичането на влага (поради голямото водопоглъщане на дървения бетон), затова използвайте хидроизолация или нещо подобно. Възможно е, на два слоя, също намазани с битумна мастика.

Следващият нюанс е зидария над прозорци и врати. Най-добре е да се използват специални U-образни блокове, в които да се полага армиращата рамка и 4 арматурни пръта с диаметър 10-12 мм. По-добре е да го завържете, така че да има по-малък шанс за корозия. Първо, блокове с жлебове са инсталирани над отвора. Те могат да се подпират отдолу с дъска и дистанционни елементи. След това рамката се полага, всичко се излива с бетон. Оставете конструкцията за един ден, след което подпорите могат да бъдат премахнати и да продължите да полагате.

Във видеото има много нюанси за изграждане на къща от дървени бетонни блокове.